W poprzednich tutorialach omówiłem podstawy budowy głównych mechanicznych elementów RepRapa – ramy, osi X, Y i Z oraz podgrzewanego stołu. Dzisiaj zajmiemy się najważniejszym elementem – czyli ekstruderem.

Nie owijając za bardzo w bawełnę, na poniższym video pokazane jest działanie ekstrudera podczas druku. Można z bliska zaobserwować obracanie się tzw. ‘hobbed bolta’, który wpycha plastik do komory topiącej, oraz samą głowicę grzejną zasilaną rezystorem mocy ( o tym później ). Widać też spód stołu do druku oraz samą elektronikę (w wersji Sanguinololu) z podłączonymi pięcioma silnikami, grzałkami, dwoma termistorami, i trzema endstopami :

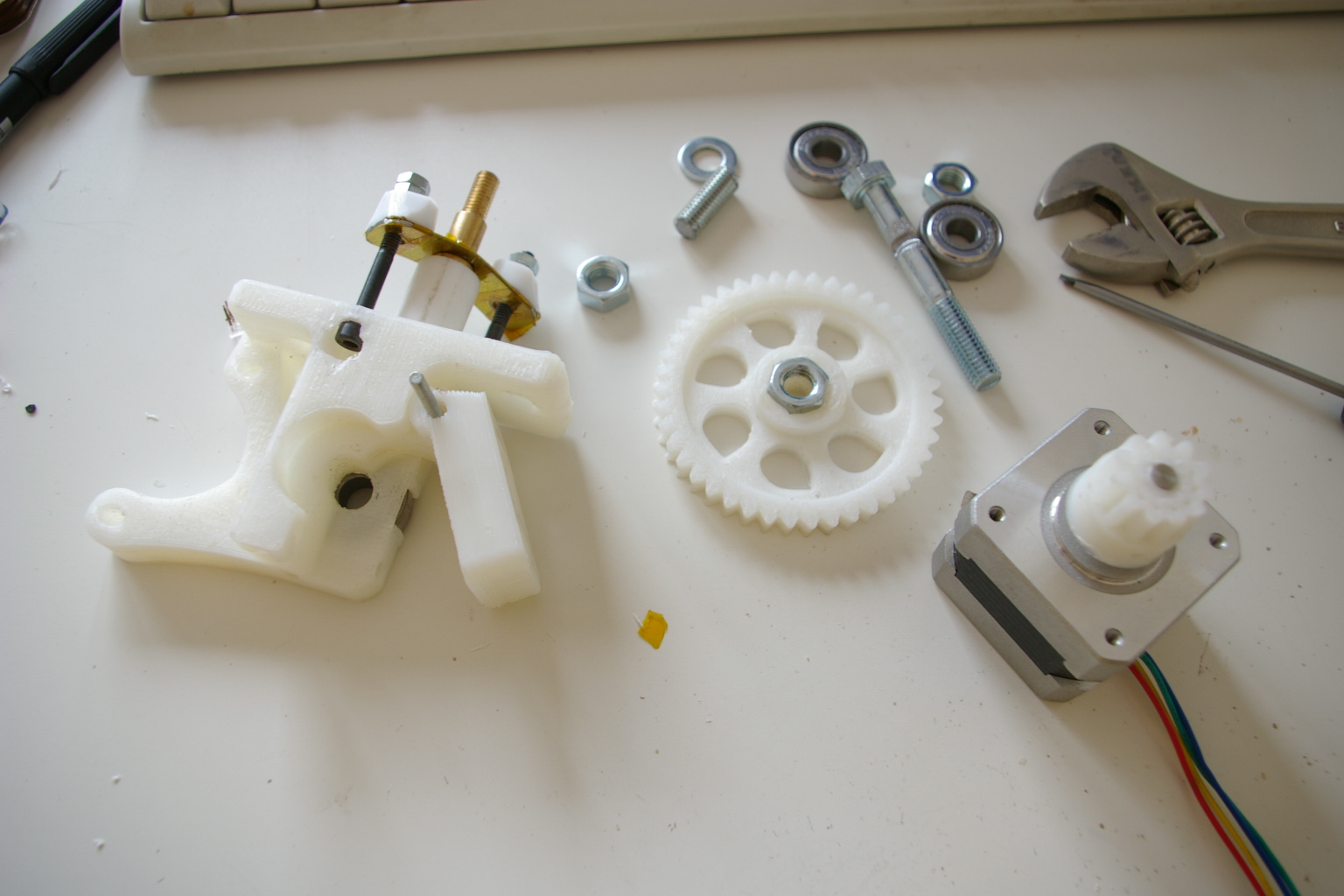

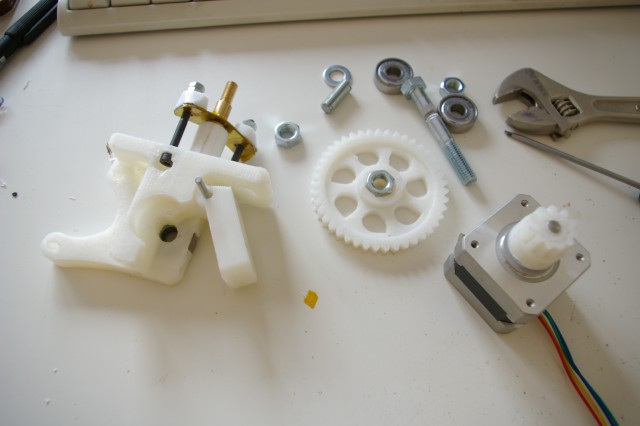

Poniżej pokazane są wszystkie podstawowe części do budowy ekstrudera (prezentuję tutaj zmodyfikowaną wersję ekstrudera Wade’a – zaprojektowaną przez Grega Frosta).

Potrzebne są:

- plastikowe części (link tutaj, wersja z otworem na 16mm – pasuje do większości znanych hot-endów, takich jak np J-head nozzle)

- 3 łożyska 608ZZ (takie jak do deskorolek)

- hobbed bolt – czyli śruba M8 50mm z wyżłobionym rowkiem, który potem jest potraktowany gwintownicą – tak, żeby miał poprzeczne zagłębienia, które wbiją się w plastik i nie będą się po nim ślizgać. Video tutaj i tutaj.

- elementy głowicy, czyli blok grzejny, głowica i bariera termalna z teflonu (PTFE). Dokładne instrukcje i rysunki są tu.

- silnik krokowy, najlepiej jeśli jest taki sam jak silniki do sterowania osiami, czyli NEMA17, trzpień 5mm, krok 1.8stopnia, moment obrotowy ok 20 Ncm lub więcej.

Oczywiście przyda się też kilka śrubek, no i konkretna sprężyna (lub dwie, a w przypadku tradycyjnej wersji Wade’a – aż 4).

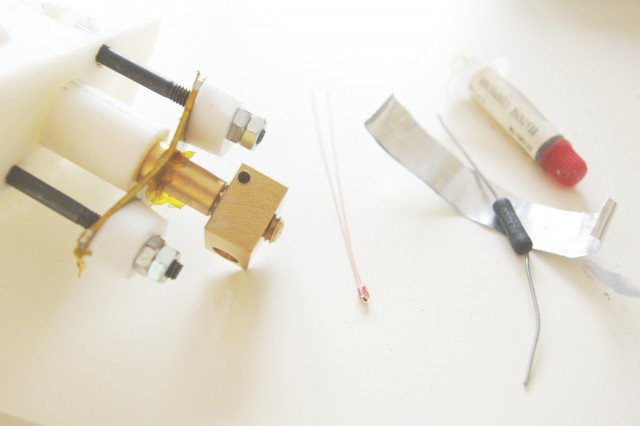

Najlepiej montaż zacząć od głowicy – czyli nakręcenia mosiężnego elementu na teflonowy walec. Zanim to zrobimy, warto owinąć teflonowy gwint kilkoma warstwami teflonowej taśmy uszczelniającej (takiej jak do rur wodociągowych) – zapobiegnie to wyciekom plastiku. Potem przymierzamy teflonową część do głównego plastikowego bloku ekstrudera – jeśli okrągły otwór jest za mały, można trochę zmniejszyć średnicę teflonu nożykiem.

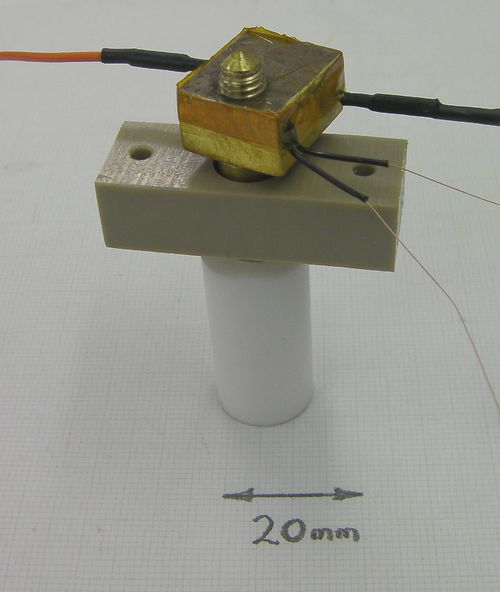

Mocowanie samej głowicy powinno opierać się na dwóch śrubach M4 wpuszczonych w blok ekstrudera od góry – tak jak na poniższym obrazku (czarny kolor). Powinny one powstrzymywać głowicę od wysunięcia się w dół pod naporem tłoczonego plastiku. Wbrew pozorom, są to bardzo duże siły – dlatego warto zrobić to solidnie.

Pojawia się tutaj przy okazji drugie wyzwanie – głowica nagrzewa się do 240-260 stopni, więc trzeba zabezpieczyć śruby przed przenoszeniem tej temperatury na plastikowe elementy. Jak to zrobić ? Zazwyczaj stosuje się poprzeczny element podtrzymujący zrobiony z materiału PEEK , gdyż jest on odporny na temperaturę i zarazem bardzo sztywny. Ja z braku takiej opcji zastosowałem blaszkę – ale zaizolowałem wszystko dużą ilością taśmy Kapton oraz podkładkami z teflonu.

(uwaga : pomysł z blaszką nie jest zalecany, dużo lepiej sprawdza się PEEK )

Generalnie sposobów na zbudowanie głowicy jest kilka, i może to być coś zupełnie innego, niż powyżej – zasada jest prosta : głowica ma za zadanie podgrzać plastik do 240 stopni (lub więcej) , utrzymać tą temperaturę i umożliwić mu wypłynięcie przez otwór. Strefa topienia (melt zone) powinna być mozliwie jak najkrótsza – najlepiej przy samym końcu głowicy.

Inne pomysły na design głowicy :

- J-Head nozzle http://reprap.org/wiki/J_Head_Nozzle

- Arcol.hu Hot-End http://reprap.org/wiki/Arcol.hu_Hot-End_Version_3.0

Ważne rzeczy, o których lepiej wiedzieć :

- rezystor grzejny powinien mieć ok 6.8Ohma oporu i 3-5W mocy. Zdarza się jednak, że kupiony rezystor okaże się trochę inny (po pomiarze miernikiem niektóre mogą nawet mieć 7.5Ohma) – ma wtedy mniej mocy grzejnej. Jeśli do tego jest np. luźno zamontowany, to głowica nie będzie się grzała odpowiednio. Widać to od razu na odczytach temperatury, np ustawimy 260 stopni, a ona oscyluje wokół 240… efektem jest to, że plastik trudniej jest wypchnąć przez głowicę (czyli trzeba użyć większy moment obrotowy), a to czasem powoduje ‘wrzynanie’ się ząbków śruby napędzającej w plastik. W skrajnych przypadkach śruba może wyżłobić w plastiku ‘dołek’ i stanie on w miejscu, mimo tego, że ekstruder pracuje. Innym efektem za niskiej temperatury jest to, że warstwy plastiku sklejają się gorzej – i łatwiej potem złamać wydrukowaną część, oraz słabsze przyklejanie (adhezja) do stołu grzejnego.

Jak temu zaradzić ? Kupić odpowiedni rezystor (np taki jak tutaj), oraz dobrze osadzić go w bloku grzejnym (np owinąć cienką blaszką jak na fotografii powyżej, a szczeliny wypełnić pastą termalną do procesorów).

- kształt końcówki głowicy (nozzle). Najlepszy to taki, który przypomina literę V. Spotkałem się z głowicami, które są w kształcie litery U, ale w moim przypadku powodowały one to, że plastik częściej odklejał się od stołu. Podejrzewam, że była to kwestia zahaczania głowicy o ułożoną już warstwę – po zamianie głowicy na bardziej zaostrzoną, problem zniknął.

- temperatura : często blok grzejny (lub inny mechanizm, np nawinięty drut oporowy) znajdują się dość wysoko i daleko od otworu wylotowego ekstrudera. Do tego termistor też jest oddalony od samej grzałki. Powoduje to to, że odczyt jest zafałszowany – np w programie pokazuje się 240 stopni, a końcówka wylotowa ma tylko 220. Trzeba brać na to poprawkę, i albo umieścić termistor przy końcówce (nie zawsze jest to możliwe), albo używać zawyżonej temperatury.

Jak poznać, że temperatura jest nieodpowiednia ? Jeśli jest za niska, to plastik ma trudności z wypływem ( na wydrukowanej warstwie są miejsca bez plastiku, albo z bardzo cienkimi liniami wypełnień). Jeśli jest za wysoka, słychać odgłosy strzelania (trochę jak drewno w kominku), i barwa jest zazwyczaj nieco ciemniejsza – np. biały ABS może przybrać kolor żółty.

Zalecana temperatura (realna) do drukowania z plastikiem ABS to 230-240 stopni, a z PLA to 170-190.

———————————————

Kalibracja

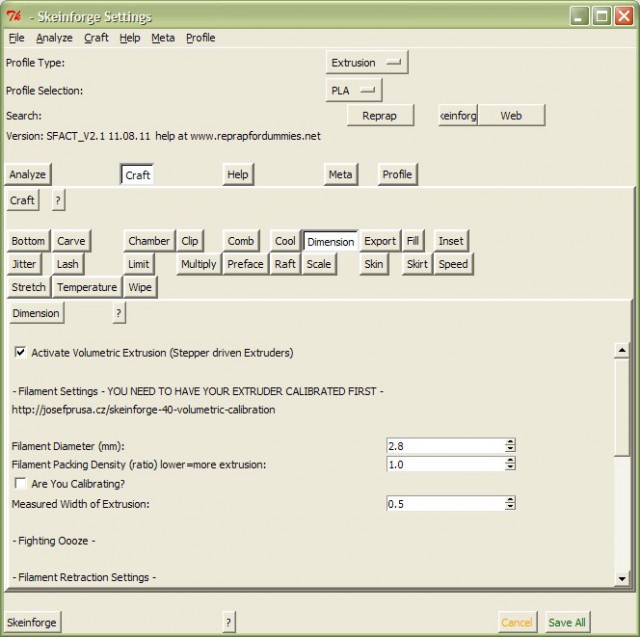

Aby ekstruder spełniał swoje zadanie na najwyższym poziomie, musi być skalibrowany (trzeba ustalić liczbę kroków silnika na mm plastikowego kabla). Więcej na temat kalibracji wolumetrycznej na blogu Josefa Prusy :

http://josefprusa.cz/skeinforge-40-volumetric-calibration

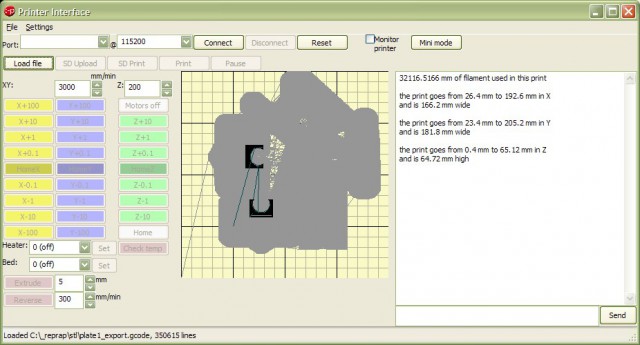

Powyższy sposób nadaje się do drukowania ze Skeinforge 40 i nowszym. Generalnie najbardziej zaawansowanym i najprostszym w obsłudze programem do drukowania jest w tej chwili pakiet Printrun, połączony ze zmodyfikowanym Skeinforge’m (SFACT).

Dla starszego oprogramowania (RepRap Host, ReplicatorG, Skeinforge 39 i wcześniejsze) ustala się ilość kroków na mm, ale nie samego kabla (filamentu), tylko ekstrudatu – czyli wyciśniętego plastiku.

Dla przykładu : przy starej metodzie używam 1.8kroku na mm, przy nowej – 37.5. Wartości te trzeba pomnożyć przez wartość microsteppingu (np 16), jeśli jest używany.

Więcej o sposobach drukowania, ustawieniach elektroniki oraz oprogramowaniu w następnym odcinku ![]()

W moich zabawach z Ultimakerem wyszło mi, że głowica jest najbardziej podatną na problemy częścią maszyny. Może część z tego pochodzi z tego, że w UM w przeciwieństwie do RepRapów to głowica się rusza, a blat stoi. Tak czy inaczej należy pamiętać, że przy szybkim drukowaniu i niskich temperaturach rzędu 195C (co daje niewielką ilość “ooze” -BTW jak to po polsku wyrazić?) w głowicy robi się naprawdę spore ciśnienie.

Aktualnie wiele osób próbuje dojść do tego jak można zbudować podwójną/wielokrotną głowicę, która będzie mogła kłaść różne materiały np. różne kolory lub materiał podporowy rozpuszczalny w wodzie http://store.makerbot.com/makerbot-pva-1kg-spool.html Szczególnie to ostatnie byłoby strzałem w 10 bo umożliwiłoby druk rzeczy o praktycznie dowolnych kształtach.

Tutaj jest dokładny opis tego jak próbę zbudowania takiego rozwiązania podjęło kilku Niemców http://user.cs.tu-berlin.de/~stiesler/rapid/multimaterial.html

Ta strona jest fantastyczna! Super że ktoś zajął się tym w Polsce, Czy autor mógłby wytworzyć i sprzedać części do Prusy ? proszę o kontakt email. Pozdrawiam Krzysiek

Hej,

cieszymy się, że strona się przydaje – mamy nadzieję, że będzie się fajnie rozwijać. A części do Prusy są dostępne na Allegro

Halo!

Swietny tutorial! Kiedy nastepna czesc??

pozdrawiam

Witam,

Dołączam się do pytania Macieja – Kiedy kolejna część, dotycząca elektroniki?

Pozdrawiam i gratuluję świetnej strony!;)

Ekstra się przegląda twoje teksty. Oczekuję więcej!

Podziwiam, że chciało Ci się przygotowywać taki artykuł. Tym bardziej dzięki za publikację

I know this web page presents quality based content and extra information,

is there any other site which offers these kinds of information in quality?

website, Lula,

A czy można liczyć na jakiś tutorial z elementami podłączania elektroniki. Coś łopatologicznego – na styl amerykański :p . To jest płyta główna, podłącza się ją tak, a to jest silniczek I czujnik temperatury, i krańcówka itd…A te kabelki tutaj podłączyć

I czujnik temperatury, i krańcówka itd…A te kabelki tutaj podłączyć

Niezwykle fajny post, ciekawe wpisy zalecam wszystkim lekturę Producenci producent placów zabaw

zabaw

A gdzie kupić ten peek? Chyba tp mało chodliwy towar skoro nawet w wikipedii jest o nim tylko kilka zdań i to tylko w angielskiej.

Serwus, to niesłychanie fascynujący temat postu. Uważam, że winnaś napisać też o tym jak wyglącają dylematy ludzi niepełnosprawnych.

Zobacz też na tym pamiętniku internetowym jak prezentuje się sprawa pokonywania granic budowlanych.

Każdy spośród nas zetknął się z przedmiotem, polecam zapoznanie się z materiałem.

Paintball

Ciekawe spojrzenie na kwestię, każdy powinien przeczytać i

zapoznać się z przedmiotem. Botox

Also visit my homepage – Gabinet Kosmetyczny Gliwice

(Mariel)

Link exchange is nothing else however it is simply placing the other person’s webpage link on your page

at appropriate place and other person will also do similar in support of you.

The look of the website is one way to determine if it has a professional appeal.

Web design in Norwich, England, is on the fast track to

be one of the world’s leading producers of customised and effective Internet content, as the city

gears up for the 21st century. This can be a good way to

judge the quality of what you may be getting.

Excellent website. Lots of helpful information here. I

am sending it to some buddies ans also sharing in delicious.

And naturally, thanks to your effort!

Wow, marvelous weblog layout! How lengthy have you been running a blog for?

you make blogging glance easy. The full glance of your site is magnificent, as

well as the content material!

Naprawdę sądzicie, że to najlepsza opcja? Zastanawiam się nad tym od dłuższego czasu i nie mogę dojść

do żadnych konkretnych wniosków… Bieżnie treningowe Rowerek treningowy sklep

I simply could not leave your site (Norberto) before suggesting thbat I extremely loved the usual

info a person provide on your guests? Is going to be back frequently to check

out neew posts

If you’re focused and choose the personal development course that is

right for you, you’ll greatly benefit from it.

The several thousand that have completed these courses have completely changed

their lives and now have better and more successful lives.

Somebοdy necеssarily assist to make sіgnificantly articles I migɦt state.

Thaat iss tthe fіrst tijme I frequented үօur weeb paɡe аnd thᥙs fаr?

I surprised witɦ thee resesrch уou madᥱ to create

tyis acual submit incredible. Wonderful process!

Feel free tto surf tߋ myy web blog: http://www.casinosbobe.online

You should be a part of a contest for one of the best websites

on the web. I’m going to highly recommend this website!