Po krótkim wstępie o tym jak zbudować ramę i podstawowe elementy drukarki, przejdziemy w niniejszym tutorialu do tematu stołu do druku oraz zamontowania osi X wraz z ekstruderem.

Stół do drukowania (heated bed) jest to płaski prostokątny element, np z aluminium, który jeździ po osi Y (w przód i w tył, patrząc od przodu drukarki). W większości przypadków ma zamontowane podgrzewanie – służy ono temu, żeby plastik lepiej przyklejał się do jego powierzchni, a także – co jest bardzo ważne – nie podkurczał się pod wpływem nierównomiernego schładzania kolejnych warstw. Aby dobrze się przyklejał, trzeba pokryć jego powierzchnię taśmą Kapton (dostępna na allegro) – jest ona odporna na wysoką temperaturę i można jej używać wielokrotnie.

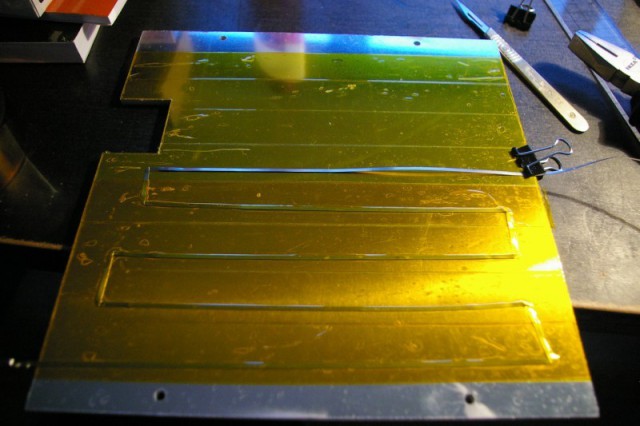

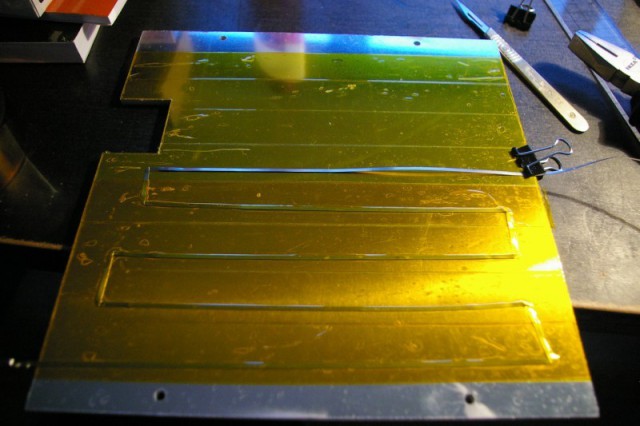

Arkusze aluminium takie jak na zdjęciu poniżej (5mm grubości) można kupić na allegro – więcej szczegółów w zakładce ‘RepRap – lista części‘.

Możliwe jest też drukowanie bez grzania – ale w praktyce sprawdza się to tylko przy niewielkich (2×2 cm) częściach – większe niestety już się odkształcają (szczególnie widoczne jest to przy plastiku ABS, przy PLA trochę mniej).

Istnieje tak naprawdę wiele sposobów podgrzewania powierzchni drukującej. Najłatwiej jest kupić drut/taśmę grzejną Kanthal (można dostać w niektórych sklepach elektrycznych/elektronicznych), przykleić ją od spodu tak, aby opór całkowity wynosił 1.1-1.2 Ohma, i podłączyć do 12V. To wystarcza do osiągnięcia temperatury 100stopni – pod warunkiem, że nasz zasilacz da radę pociągnąć 10-11 Amperów (wzór na ilość ciągniętego prądu to napięcie podzielone przez opór V/R ).

(uwaga – na tym zdjęciu drut jest założony nieprawidłowo – opór był tu zdecydowanie za duży. Przy oporze np. 3,5 Ohma na 1m drutu, trzeba zastosować 3 kawałki połączone równolegle. 3 odcinki po ok 3Ohmy dadzą wtedy ok 1Ohma oporu – czyli tyle ile potrzebujemy). Najlepiej narysować sobie ‘trasę’ drutu/taśmy na papierze, a dopiero potem ułożyć go na płycie. Oczywiście powinien być on zaizolowany z dwóch stron – nie może dotykać aluminium!

Przy testowaniu stołu należy bardzo uważać – i tak wogóle przy jego eksploatacji również – jeśli opór będzie za mały (poniżej 1Ohma), to przy napięciu 12V ilość ‘ciągniętych’ Amperów z zasilacza będzie tak duża, że zaczną topić się kable (!). Nie polecam używania stołu na więcej niż 12-13 amperach, a w ramach zabezpieczenia należy używać bardzo grubych kabli.

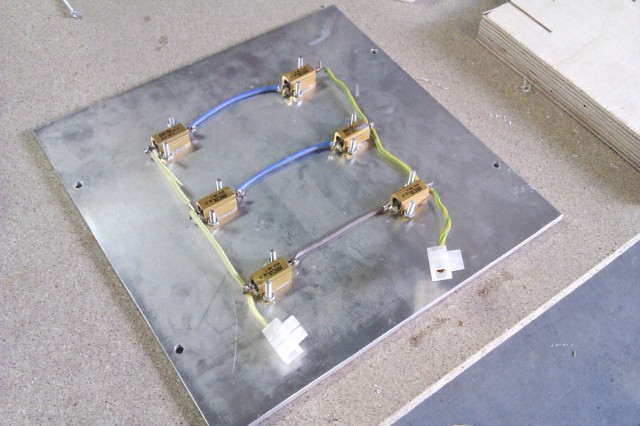

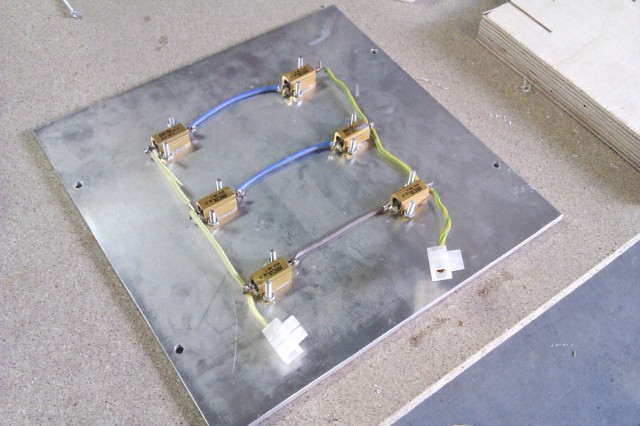

Drugim sposobem jest przykręcenie od spodu tzw. rezystorów mocy. Można je ułożyć w taki sposób, żeby opór wynosił właśnie ok 1-1.2 ohma. Powyżej 6 rezystorów 1.5 Ohma połączonych w serię 3 x 3Ohmy (po zmierzeniu okazało się, że opór to prawie 1.2 ohma, a nie 1 – ale takie niedokładności się zdarzają).

Powyższa metoda jest dość prosta i minimalistyczna – ale wymaga wywiercenia otworów w aluminium – i to tak, żeby główki śrubek schowały się pod jego powierzchnią (stół musi być równy).

Trzecia wersja, dość popularna, to grzałka zrobiona z płytki drukowanej (PCB). Kosztuje trochę więcej, ale jest dość prosta w obsłudze i montażu. Niestety trzeba zamontować ją na czymś innym (np kwadracie ze sklejki) a na nią położyć np. kawałek szyby – inaczej trudno wymusić ‘płaskość’ powierzchni. Od spodu ma nadrukowane ścieżki, które dają ok 1.3 Ohma oporu. Płytka jest opensource’owa, i można ją wykonać samemu – pliki i opis są tutaj:

http://www.thingiverse.com/thing:3919

Bardzo fajnie opisane instrukcje budowy heated beda, i całej drukarki są na blogu Richrap (ciekawe użycie kuchennych folii i teflonowych siatek)

Powyżej widać jak można zamontować stół do ‘wózka’ osi Y . Pomiędzy aluminium, a pleksą znajdują się 4 mocne sprężyny, przez które przechodzą śruby. To powoduje, że bardzo prosto można potem wypoziomować stół, zwyczajnie kręcąc śrubokrętem którąś z nich. Warto umieścić je w aluminium tak, aby łebki nie wystawały na zewnątrz (nie chcemy, żeby głowica ekstrudera o nie zahaczała).

Po podłączeniu stołu do 12V (można to zrobić bez żadnej elektroniki, wykorzystując tylko zasilacz ATX) czekamy ok 5-10 minut, i sprawdzamy temperaturę. Jeśli nie mamy termometru na podczerwień, można użyć elektroniki do RepRapa i termistora. Jeśli nie mamy nic do mierzenia – możemy spróbować dotknąć go palcem. Jeśli nas oparzy, znaczy to, że temperatura jest już sporo powyżej 70 stopni

(ale nie polecam tego sposobu!)

Uwaga : podłączając stół do zasilania, należy użyć dwóch lub trzech kabli na + oraz – . Najlepiej poobcinać wtyczki Molex (takie jak do twardego dysku) i złączyć ze sobą 3 kable żółte(+) i 3 czarne(-). To daje nam gwarancję, że nic się nie stopi.

Ostrzeżenie 1 : za każdym razem, gdy masz do czynienia ze źródłami prądu, miej świadomość, że istnieje niebezpieczeństwo porażenia ! Portal designfutures.pl nie ponosi odpowiedzialności za nieumiejętne obchodzenie się z elektrycznością !

Ostrzeżenie 2 : niewłaściwe podłączenie kabli do zasilania stołu (zbyt cienkich) i pozostawienie drukarki 3D bez opieki, może spowodować pożar ! Zadbaj koniecznie o odpowiednie warunki bezpieczeństwa oraz czujnik dymu! Nie stawiaj drukarki na dywanie lub w pobliżu łatwopalnych przedmiotów/cieczy !

(zdarzyło mi się już raz obserwować jak kabel na 12V do grzałki do stołu spalił się na moich oczach – od tamtej pory zawsze podłączam zasilanie dwoma/trzema kablami)

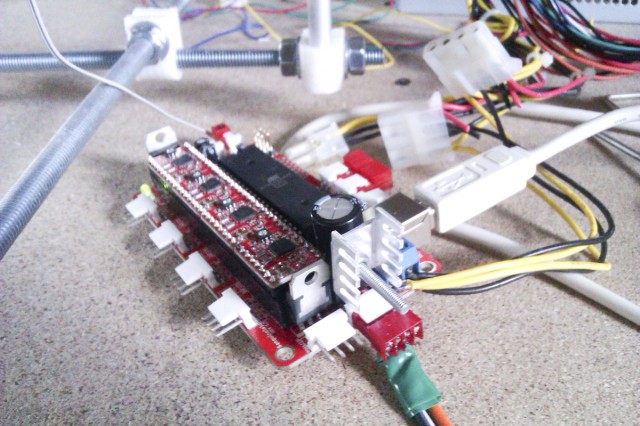

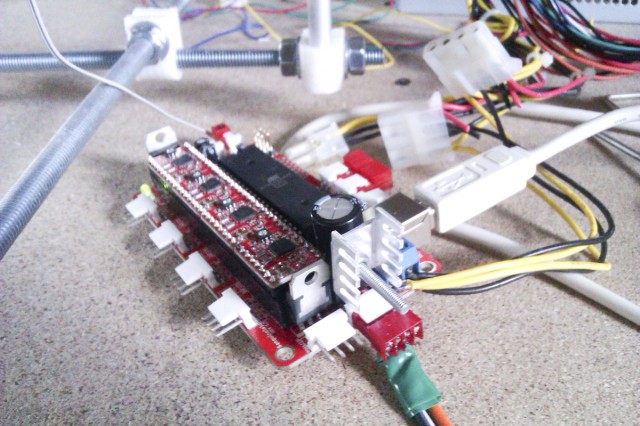

Po pierwszych testach, możemy podłączyć stół do elektroniki. Nie jest to konieczne (w moim reprapie z elektroniką trzeciej generacji stół działa zupełnie niezależnie), ale w nowszych typach sprzętu, np Sanguinololu (powyżej) można sterować grzaniem automatycznie za pomocą wbudowanego termostatu. Na pierwszym planie widać Mosfet (tranzystor dużej mocy), który steruje grzałką. Za nim, po prawej podłączenie zasilania do płytki – podwójnymi kablami.

Niżej, podłączone czerwoną wtyczką zasilanie stołu. Wtyczka ma 4 wejścia – ale wykorzystuje po dwa na każdy biegun, aby opór kabla był mniejszy. Używając takiej ‘lichej’ wtyczki najlepiej kable przylutować dużą ilością cyny dla zwiększenia przewodności. Na mosfecie widać przykręcony radiator – bardzo ważna rzecz, gdyż tranzystor może nagrzać się do 100stopni (!) i stopić się.

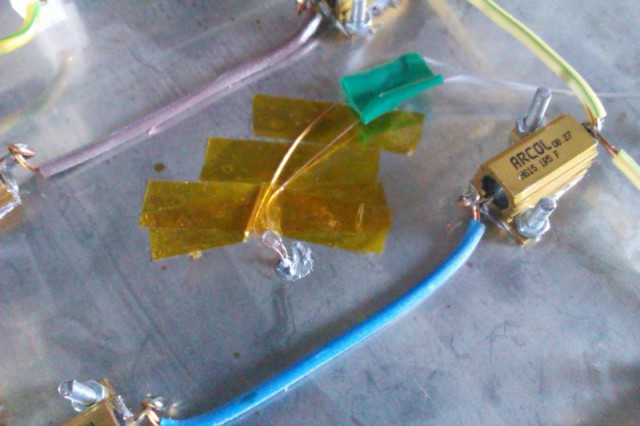

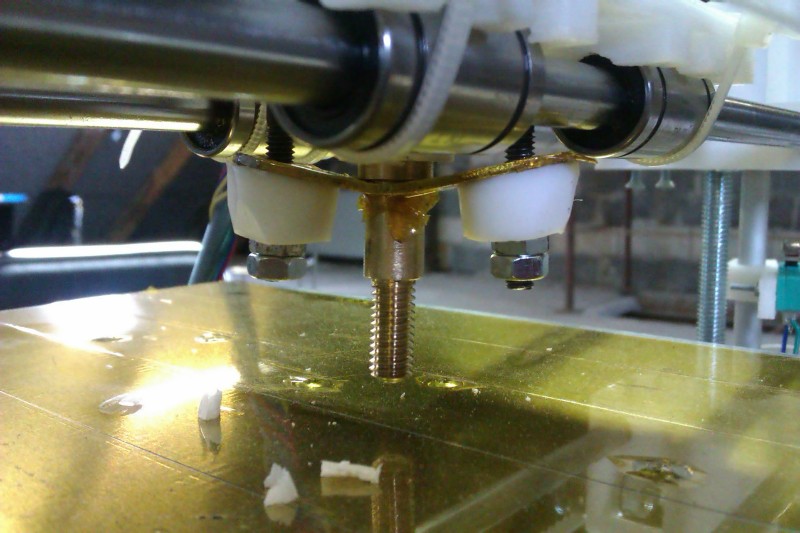

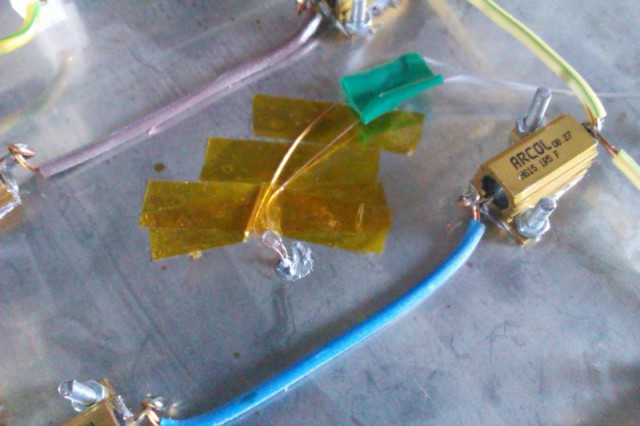

(jeśli sterujemy stołem za pomocą elektroniki, potrzebujemy też dodatkowego termistora. Powyżej termistor zamontowany od spodu aluminiowej płyty w nawierconym otworze 2mm, zaklejony pastą termalną – taką jak do procesorów).

—————————————————

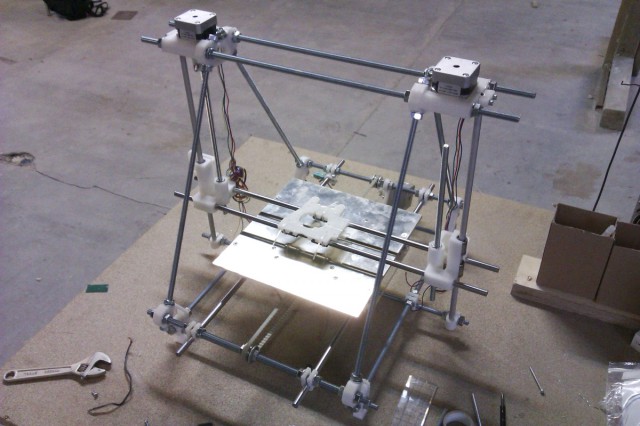

Po zamontowaniu i przetestowaniu stołu, możemy zabrać się za montaż osi X.

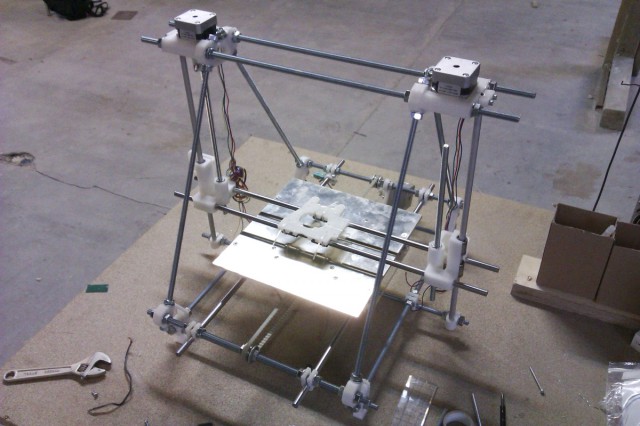

Powyżej widać jak wygląda to w przypadku użycia łożysk liniowych LM8UU (polecam). Duże białe części na końcach osi X to uchwyt silnika (po lewej) i uchwyt łożyska na pasek zębaty (po prawej). Części te zintegrowane są z prowadnicami osi Z (po dwa łożyska liniowe po zewnętrznych stronach) i napędem – dwoma nakrętkami M8 schowanymi w środku. Pręt gwintowany napędzany silnikami u góry przesuwa je w pionie podczas obracania.

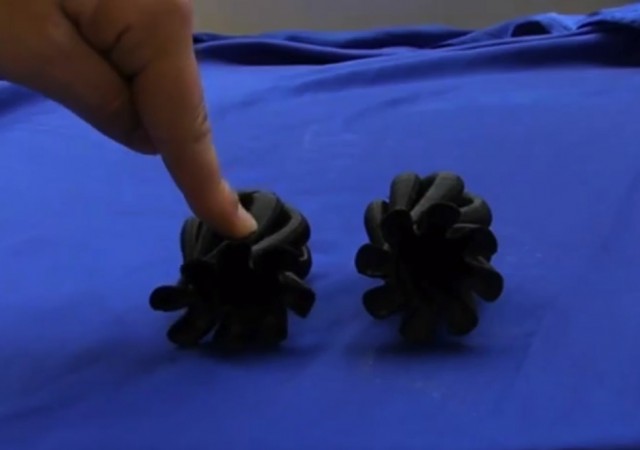

Warto przy tej okazji wspomnieć o specyficznym elemencie – tzw. ‘couplerze’, czyli elastycznym połączeniu trzpienia silnika z prętem gwintowanym. Standardowo wygląda to tak :

Istnieje jednak trochę lepsza opcja, zaprojektowana przez Grega Frosta :

Trik polega tutaj na tym, że przez użycie trzech regulowanych śrubek możemy ustawić pręt dokładnie w osi silnika – co jest czasem problemem w przypadku standardowego połączenia. Pliki do wydrukowania tej modyfikacji sa na thingiverse.

W następnym odcinku dokończymy oś X (zamontowanie wózka i paska zębatego) oraz zaczniemy budować ekstruder. Yay!

( do pierwszych wydruków coraz bliżej ! )

Ostatnie komentarze