Niedawno pisaliśmy o dużych drukarkach, dziś zaś będzie o drugim końcu skali.

W mikro (bo jeszcze nie nano) skali przodują naukowcy z Uniwersytetu Technicznego w Wiedniu. Kilka miesięcy temu zaprezentowali oni najmniejszą drukarkę świata.

Ten nie większy od kartonu z mlekiem liliput pracuje w technologii SLA (utwardzana laserem płynna żywica) i drukuje w warstwie 0,05mm. Twórcy utrzymują, że prototyp został zbudowany z części kosztujących razem 1200 Euro, czyli jak na projekt naukowy praktycznie za darmo

Dziś ta sama uczelnia zaprezentowała filmik z budowy samochodu wyścigowego w warstwie około 0,003 mm czyli 3 mikrometrów!

The video cannot be shown at the moment. Please try again later.

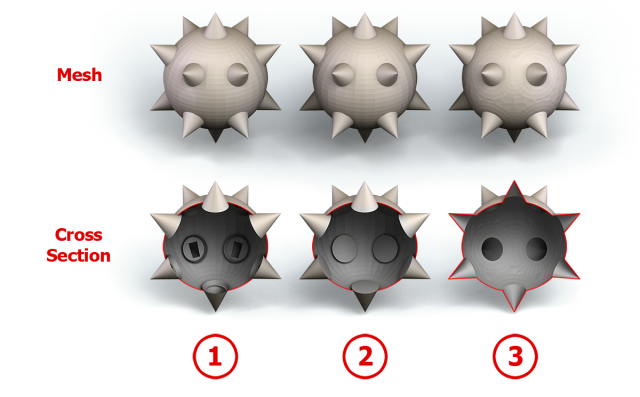

Tym razem posłużono się większą drukarką i nowatorską techniką druku. Analogicznie do SLA używana jest tu płynna żywica. Materiał ten ma jednak takie właściwości, że aby się spolimeryzować, jego cząsteczki muszą przyjąć jednocześnie dwa fotony światła. Promień lasera utwardzającego jest przepuszczany przez układ optyczny i ogniskowany w zadanym punkcie w przestrzeni 3d. I tylko w tym punkcie natężenie światła jest wystarczające, aby utwardzić żywicę. Umożliwia to, w przeciwieństwie do klasycznych metod druku 3d, na tworzenie kolejnych warstw obiektu w dowolnym punkcie, a nie tylko bezpośrednio na warstwie poprzedniej i eliminuje zupełnie potrzebę rusztowań i podpór. Jednocześnie naukowcy chwalą się, że precyzyjnie dostrojony układ luster może prowadzić promień lasera z prędkością 5 m/s, co znacznie skraca czas budowy obiektu.

Druk 3d w takiej skali może się niebawem przydać np. w zastosowaniach medycznych przy tworzeniu rusztowań dla komórek. Szczególnie, że temat drukowania 3d całych organów z żywych komórek staje się coraz bardziej nośny. Jest też tak, że wiele codziennych obiektów nas otaczających ma części budowane z bardzo dużą dokładnością (np. dowolna elektronika użytkowa czy choćby długopis). Jeśli chcemy w przyszłości móc tworzyć takie obiekty w drukarkach 3d, to dokładność, zaraz obok szerokiej gamy materiałów, jest kluczowym czynnikiem.

Ostatnie komentarze