Jako, że zainteresowanie tanim drukowaniem 3D w Polsce rośnie, zdecydowałem się opublikować mały tutorial pokazujący krok po kroku budowę drukarki RepRap Mendel w wersji Prusa. Publikowałem już podobny tutorial w przeszłości, dotyczący klasycznego ‘Mendla’ (drukarka działa już na Wydziale Architektury Politechniki Wrocławskiej), ale zamiast kontynuować go, postanowiłem stworzyć nowy, opisujący Prusę.

Dlaczego ? Otóż Prusa (nazwana od nazwiska projektanta, czeskiego inżyniera i DJa  jest obecnie najprostszą, najtańszą i zarazem najbardziej niezawodną (!) wersją drukarki. Szczerze mówiąc mam wrażenie, że w tym stanie rzeczy budowanie klasycznego Mendla jest poprostu stratą czasu i pieniędzy

jest obecnie najprostszą, najtańszą i zarazem najbardziej niezawodną (!) wersją drukarki. Szczerze mówiąc mam wrażenie, że w tym stanie rzeczy budowanie klasycznego Mendla jest poprostu stratą czasu i pieniędzy  Wersja Prusa jest poprostu najmniej skomplikowana, a jak wiadomo – proste jest piękne!

Wersja Prusa jest poprostu najmniej skomplikowana, a jak wiadomo – proste jest piękne!

Ok, no więc – jak zacząć ? Po pierwsze powinniśmy wejść na stronę http://reprap.org/wiki/Prusa_Mendel i zapoznać się z instrukcjami. Najciekawsze w projektach tego typu (tzn. open-source, lub też open-hardware), jest to, że projekt ewoluuje z czasem. Implikacje są daleko idące, i poprostu – niesamowite : drukarka jako urządzenie/produkt zmienia się i uaktualnia/polepsza z miesiąca na miesiąc, wspólnym wysiłkiem całej społeczności RepRaperów  Tak więc oprócz wprowadzenia w temat budowy wersji oficjalnej, czyli tej opublikowanej na stronie reprap.org, opowiem też o najnowszych modyfikacjach, a szczególnie o plastikowych częściach które wyglądają dziś już trochę inaczej niż w pierwowzorze.

Tak więc oprócz wprowadzenia w temat budowy wersji oficjalnej, czyli tej opublikowanej na stronie reprap.org, opowiem też o najnowszych modyfikacjach, a szczególnie o plastikowych częściach które wyglądają dziś już trochę inaczej niż w pierwowzorze.

Podsumowując, zbudujemy wersję Prusa według klasycznego projektu, ale z modyfikacjami :

- przede wszystkim całość poruszać się będzie na łożyskach liniowych – LM8UU (dostępnych na allegro za kilka złotych). Dzięki temu elementy chodzą bardzo gładko, prawie bez oporów i wszystko jest dużo bardziej precyzyjne.

- części plastikowe mające kontakt z prowadnicami będą przystosowane do powyższych łożysk – chodzi tutaj o oś X (wózek z ekstruderem), oś Y (wózek ze stołem do druku) oraz oś Z (połączenie osi X z pionowymi prowadnicami).

- ekstruder – od długiego czasu niepodzielnie króluje w świecie RepRap ekstruder w wersji Wade’a , i tą właśnie wersję zbudujemy – tyle tylko, że nie w klasycznej odmianie, a w pod-wersji Grega Frosta (będzie o tym osobny artykuł). Na szczęście dokumentacja na sieci jest dość bogata, także nie powinniśmy mieć problemów z jego złożeniem.

———————-

Pierwszy krok : wizyta w sklepie metalowym. Potrzebujemy 6-7 prętów gwintowanych o średnicy 8mm. Przycinamy je do długości :

370mm (6 sztuk)

294mm (4 sztuki)

210mm (2 sztuki)

440mm (3 sztuki)

Potrzebujemy też gładkie pręty jako prowadnice do łożysk. Tutaj pojawia się problem – jeśli kupimy te z np. Castoramy (8mm), będziemy mieli problem z nałożeniem na nie łożysk liniowych, ponieważ różnią się trochę średnicą. Można to zrobić trochę na siłę, ale trzeba uważać, żeby z łożysk nie powypadały kulki… można ominąć to na dwa sposoby : kupując rurki aluminiowe zamiast prętów – mają mniejszą średnicę (o ok 0.1-0.2mm), ale są mniej sztywne. Polecam, ale tylko do osi Z. Drugim rozwiązaniem jest kupienie prętów ze stali hartowanej (także na allegro, koszt 20zł / pół metra) – jest to najlepsza opcja – łożyska chodzą bardzo gładko, a pręty są idealnie proste i wytrzymałe.

420mm x 2 (oś X)

406mm x 2 (oś Y)

350mm x 2 (oś Z)

mając powyższe elementy oraz nakrętki i podkładki M8, możemy zabrać się za składanie. Wymiary oraz poszczególne kroki pokazane sa w znakomitym tutorialu http://garyhodgson.com/reprap/prusa-mendel-visual-instructions/(również jako PDF).

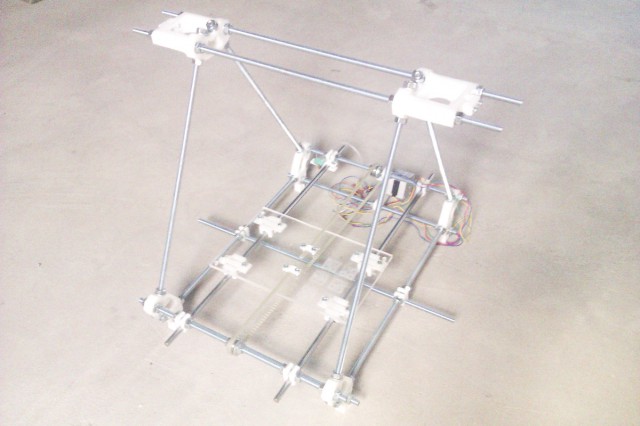

Poniżej fotografie z budowy mojej drukarki, w wersji lekko powiększonej (wszystkie pręty gwintowane są o 4cm dłuższe).

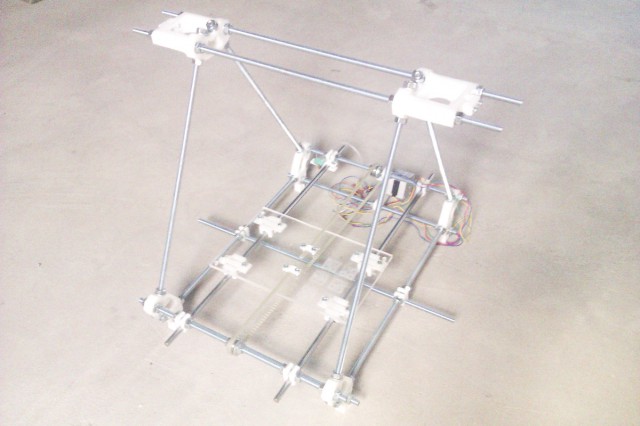

Skończona rama. U góry widać dwa mocowania silników do osi Z.

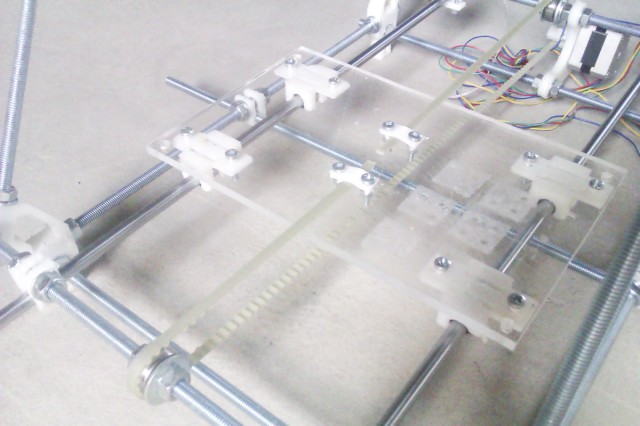

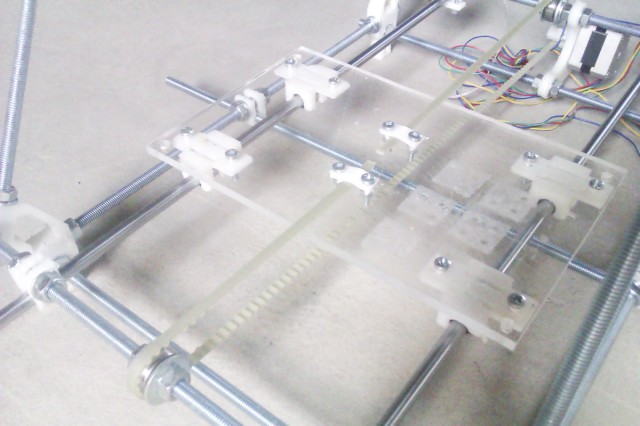

Wózek do zamontowania stołu grzejnego - oś Y. Płyta wózka jest zrobiona z pleksy 5mm, ale może to być np. sklejka.

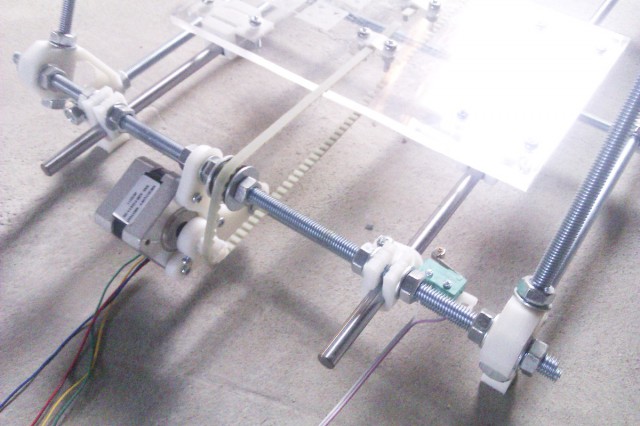

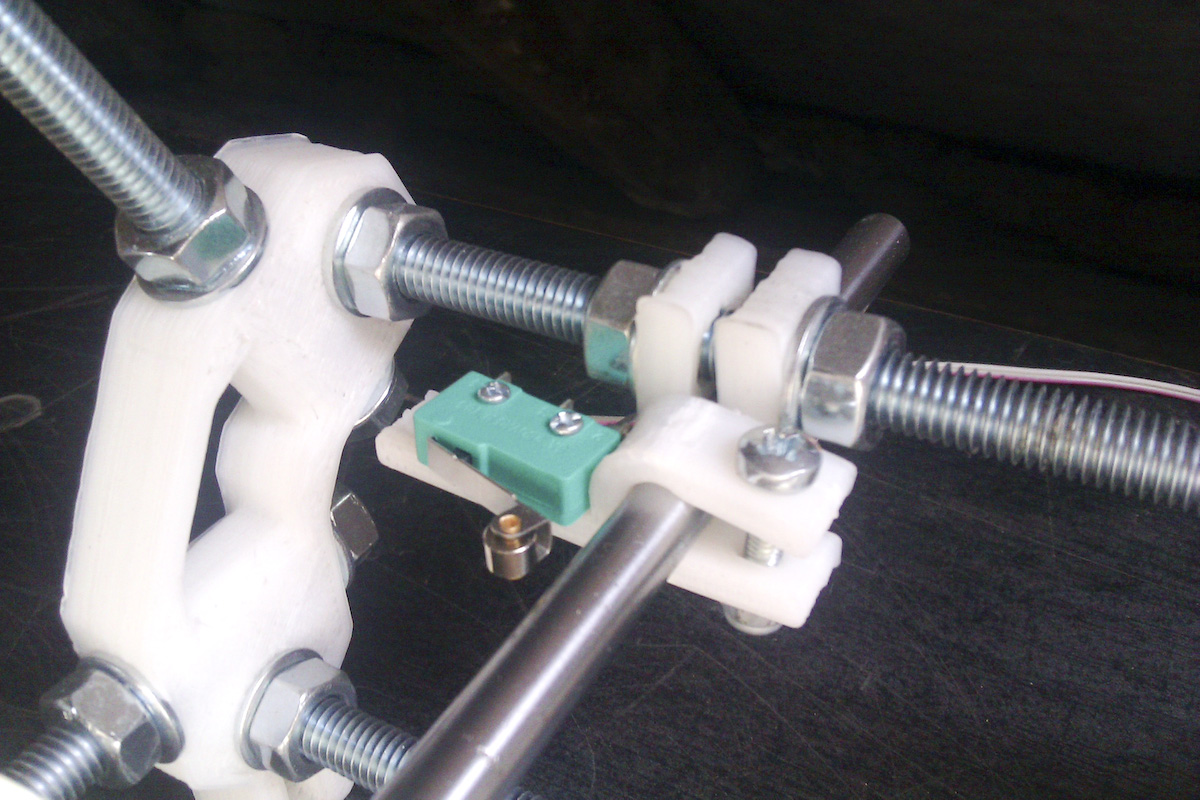

Sposób mocowania mechanicznego endstopa (oś Y). Wózek przyciska włącznik gdy pojedzie za blisko końca prowadnicy.

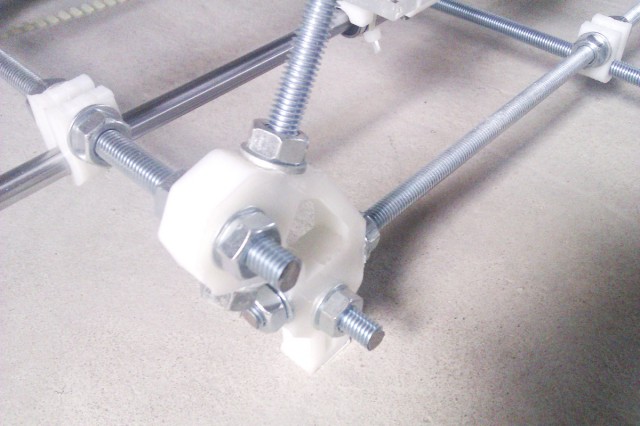

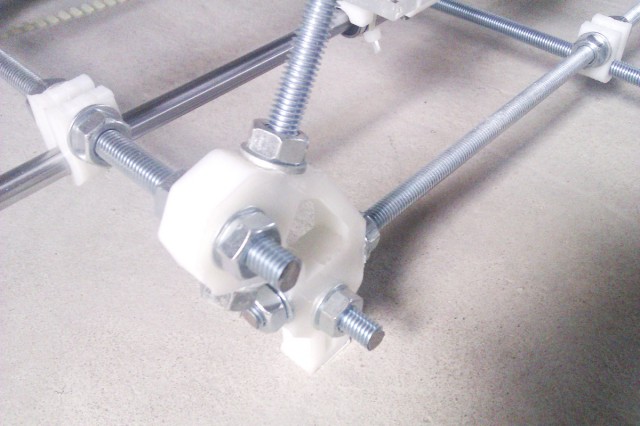

'Frame vertex' , czyli mocowanie rogów ramy

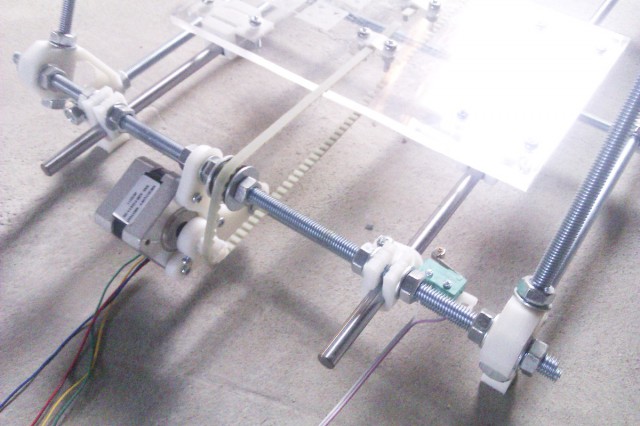

Mocowanie silnika do osi Y

Aby maksymalnie ułatwić sobie montowanie ramy, dobrze jest uciąć sobie dwa pręty na długość dokładnie 234mm i 290mm – aby przykładać je przy regulacji zamiast linijki – znacznie usprawnia to pracę. Warto jest zachować precyzję (poniżej 0.5mm).

Po włożeniu dwóch prowadnic do osi Y (powyżej), najlepiej już razem z czterema łożyskami liniowymi, przykręcamy plastikowe uchwyty śrubami w odpowiednich miejscach (te w kształcie litery U), a potem kładziemy na obu prowadnicach kwadratową szybę, lub coś, co jest idealnie płaskie. Ma to na celu sprawdzenie, czy prowadnice są dobrze wypoziomowane. Jeśli popukamy lekko w rogi takiej szyby i usłyszymy drgania, oznacza to, że musimy jeszcze je podregulować.

Odległość między prętami musi być stała – inaczej wózek będzie chodził ciężko ! Po zamontowaniu paska transmisyjnego i przykręceniu go do wózka, poruszajmy nim trochę ręką – powinien chodzić w miarę lekko, bez dużych oporów. Jeśli są jakieś problemy (np pasek ociera się o podkładki przy łożyskach 608zz), można użyć trochę oleju maszynowego, to pomaga odrazu.

W kolejnym odcinku zamontujemy oś X oraz stół grzejny, a w jeszcze następnym – ekstruder i elektronikę. Komentarze mile widziane !

Praca nazywa się Low-cost 3d printing for science, education & sustainable development. I mimo swojego naukowego rodowodu jest nader przystępna w odbiorze oraz pełna ilustrujących zagadnienia zdjęć i rysunków. Autorzy opisują między innymi:

Praca nazywa się Low-cost 3d printing for science, education & sustainable development. I mimo swojego naukowego rodowodu jest nader przystępna w odbiorze oraz pełna ilustrujących zagadnienia zdjęć i rysunków. Autorzy opisują między innymi:

Ostatnie komentarze