Zakładając, że złożyłeś juś drogi czytelniku swoją drukarkę, podpiąłeś wszystkie kable i włączyłeś zasilanie, możemy zająć się przygotowaniem pierwszego wydruku. Ale.. hola  to jeszcze nie takie proste. Zanim to zrobimy, musimy przejść przez kilka pozornie skomplikowanych procedur i zainstalować trochę softu.

to jeszcze nie takie proste. Zanim to zrobimy, musimy przejść przez kilka pozornie skomplikowanych procedur i zainstalować trochę softu.

Po pierwsze : po podpięciu Twojej elektroniki do portu USB, komputer zapyta o sterowniki. W zależności od Twojego systemu, ściągną się one automatycznie, albo będziesz musiał je znaleźć i wskazać instalatorowi. Standardowo znajdują się one np. w pakiecie Arduino, w katalogu drivers (FTDI USB). Po udanej instalacji powinieneś zobaczyć w menedżerze urządzeń nowy port COM – zapamiętaj jego numer, przyda się za chwilę.

Następny krok – tzw Host Software. Co to takiego ? Hmm… zacznijmy może od początku. Każdy RepRap potrzebuje trzy typy oprogramowania, żeby móc działać : Host Software, Firmware i Slicer.

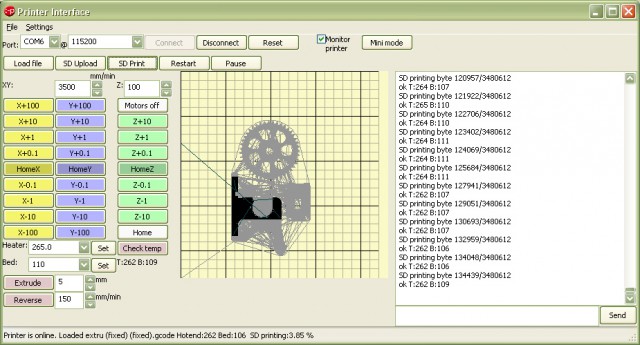

Host Software – pakiet zainstalowany na komputerze pozwalający na sterowanie drukarką. Można za jego pomocą testować osie, rozgrzewać hot end i wysyłać do maszyny sekwencję g-kodów – czyli obliczoną wcześniej ścieżkę głowicy. Najpopularniejszym hostem jest obecnie Pronterface, część pakietu Printrun działającego pod Pythonem 2.7. Niektórzy używają też RepSnappera albo ReplicatorG, tudzieś trochę archaicznego oryginalnego RepRap Host, który generuje również gkody (strasznie powoli). Jest też komercyjny NetFabb for RepRap – do sterowania Ultimakerem i podobnymi drukarkami, z wbudowaną bardzo szybką funkcją generowania gkodów.

Firmware – oprogramowanie napisane specjalnie do sterowania elektroniką. Ładuje się je na chip za pomocą pakietu Arduino, interpretuje ono wszystkie wysłane z komputera instrukcje (g-kody właśnie) i przekłada je na konkretne ruchy/działania. Najpopularniejszy obecnie jest Sprinter, ale coraz większą popularność zdobywa też Marlin, który ma tzw ‘look-ahead’, co przekłada się na lepszą jakość druku. Poza tym używa się też TeaCup i inne pakiety.

Slicer – jedna z najważniejszych części ‘łańcucha’, jak nazwa wskazuje tnie model na ‘plasterki’ i przekłada to na sekwencje ruchów głowicy – zazwyczaj obwód/obwody (outlines) i wypełnienie (infill). Odpowiednie ustawienie prędkości druku, grubości warstwy i innych parametrów jest kluczowe do otrzymania dobrej jakości wydruku. Polecane slicery to Skeinforge (trochę skomplikowany, ale duża kontrola nad wszystkim), SFACT (zmodyfikowana wersja Skeinforga, prostsza w konfiguracji), RepSnapper (tak, to jest też host software – ma wbudowany bardzo szybki slicer, z jakością nie jest już tak dobrze) no i Slic3r (bardzo szybki, i dobra jakość – niestety jeszcze niedopracowany i ciągle w rozbudowie).

Po wyborze naszego hosta, ściągamy go z netu i instalujemy. RepSnapper jest tutaj, a Pronterface tutaj jako Printrun(to nazwa całego pakietu). RepSnappera wogóle nie trzeba instalować (odpalamy go po rozpakowaniu), niestety Printrun jest już trochę bardziej skomplikowany – trzeba zainstalować Pythona 2.7, a potem 4 różne dodatki, żeby móc go wogóle uruchomić (wszystko jest opisane w readme.txt).

RepSnapper wygląda mniej więcej tak:

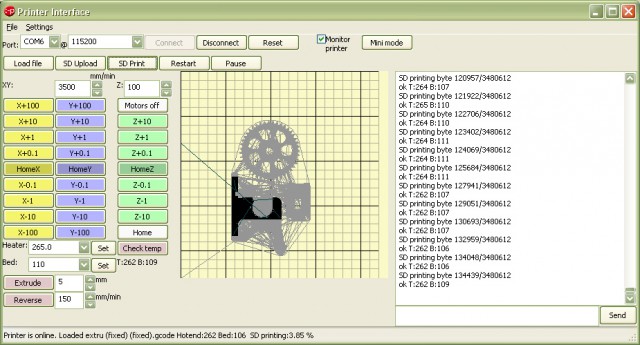

A Pronterface tak :

Czytaj dalej »

Praca nazywa się Low-cost 3d printing for science, education & sustainable development. I mimo swojego naukowego rodowodu jest nader przystępna w odbiorze oraz pełna ilustrujących zagadnienia zdjęć i rysunków. Autorzy opisują między innymi:

Praca nazywa się Low-cost 3d printing for science, education & sustainable development. I mimo swojego naukowego rodowodu jest nader przystępna w odbiorze oraz pełna ilustrujących zagadnienia zdjęć i rysunków. Autorzy opisują między innymi:

Ostatnie komentarze